La magia del diseño 3D no termina en la pantalla. Gracias a la impresión 3D, hoy es posible transformar cualquier modelo digital en un objeto físico, táctil y funcional. En 3D Lobby, no solo creamos diseños impresionantes, también los llevamos a la vida real.

En este artículo te mostramos paso a paso cómo imprimimos nuestros modelos 3D favoritos, desde la concepción hasta tenerlos en la mano.

1. Diseño del Modelo Digital

Todo comienza en el software. Ya sea que usemos Blender, Fusion 360, ZBrush o Tinkercad, lo importante es diseñar con la impresión en mente.

Claves en esta fase:

- Evitar geometrías demasiado delgadas o frágiles.

- Asegurar que el modelo esté “cerrado” (malla sin agujeros).

- Optimizar la escala según el tamaño de la impresora.

Consejo 3DLobby: Siempre prueba la topología con una herramienta como Meshmixer o Netfabb antes de exportar.

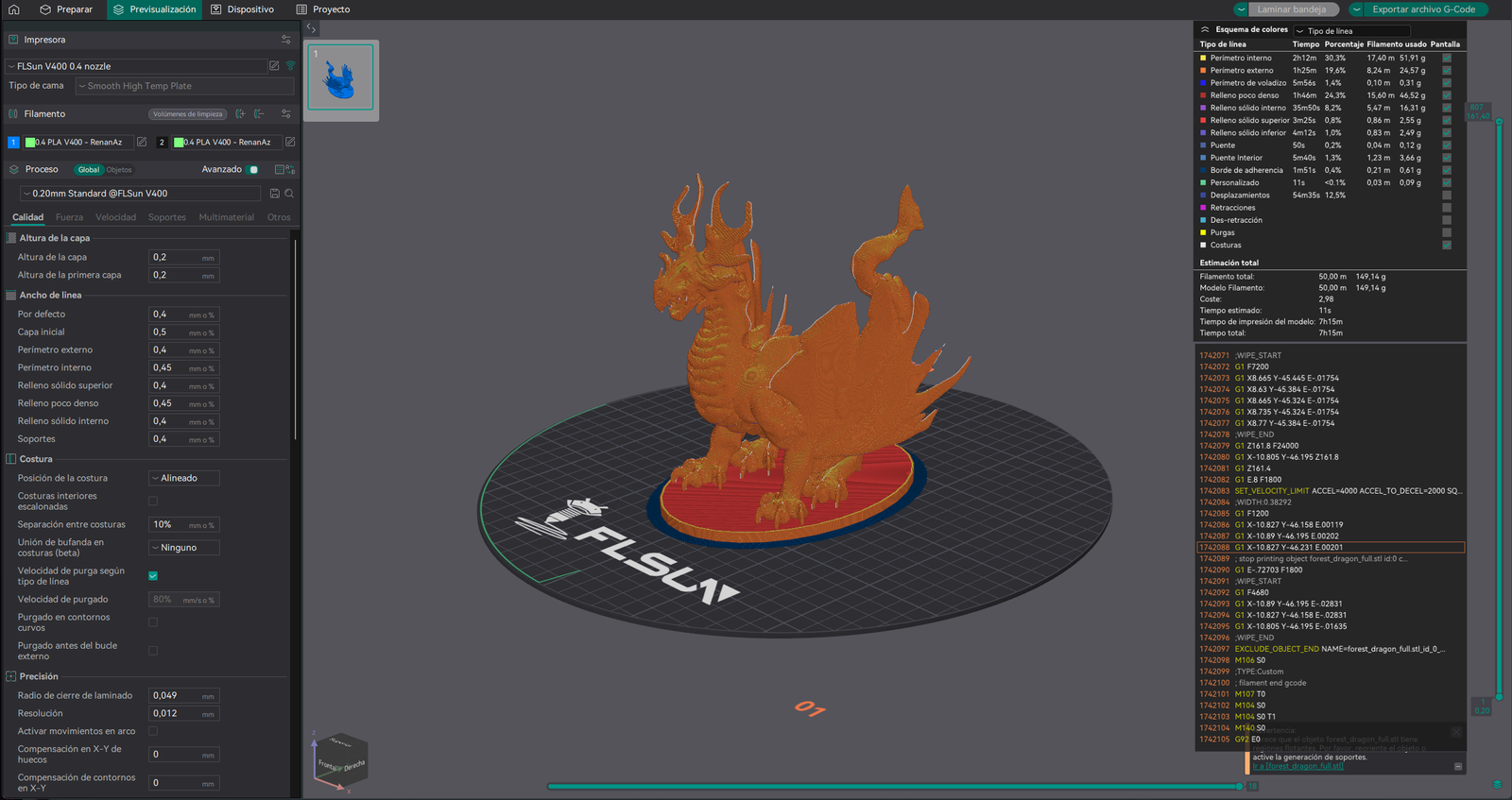

2. Preparación para la Impresión

Una vez terminado el modelo, se exporta generalmente en formato STL o OBJ. Luego, usamos un software de “slicing” (como Cura, PrusaSlicer o Lychee) para convertirlo en un archivo G-code, que la impresora pueda leer.

Parámetros importantes:

- Altura de capa (resolución).

- Relleno (infill).

- Soportes (supports) para piezas salientes.

- Temperatura y velocidad.

Dato curioso: Ajustes como el tipo de relleno (honeycomb, grid, etc.) afectan tanto la resistencia como el tiempo de impresión.

3. Elección del Material

Cada modelo tiene un propósito, y el material correcto es clave.

Materiales comunes:

- PLA: Fácil de imprimir, ideal para piezas decorativas.

- ABS: Resistente al calor, pero más difícil de manejar.

- PETG: Buen balance entre flexibilidad y resistencia.

- Resina: Alta definición, perfecta para miniaturas y prototipos detallados.

3DLobby tip: Si el modelo está destinado a tener contacto alimentario o exterior, escoge materiales específicos como PETG alimentario o ASA.

4. El Proceso de Impresión

Con el G-code cargado y la impresora calibrada, comienza la magia. Este proceso puede durar desde 20 minutos hasta varias horas o incluso días, según el tamaño y la complejidad del objeto.

Factores clave:

- Nivelación de la cama.

- Temperatura del extrusor y cama caliente.

- Ventilación y entorno sin vibraciones.

Consejo: Nunca subestimes una buena primera capa. Es la base de todo.

5. Postprocesado y Acabado

Una vez impreso, el trabajo aún no ha terminado. Lijar, pintar o ensamblar son pasos fundamentales para lograr un acabado profesional.

Técnicas populares:

- Lijado con papel de grano fino.

- Pintura con spray acrílico o aerógrafo.

- Pegado con cianoacrilato o resina epoxi.

- Barnizado para proteger y dar brillo.

En el caso de resina: Se requiere curado con luz UV, lavado con alcohol isopropílico y manejo cuidadoso.

Conclusión: Diseñar, Imprimir, Crear

Imprimir en 3D es mucho más que apretar un botón. Es una combinación de precisión, creatividad y experimentación. Cada paso cuenta, desde el diseño digital hasta el toque final de pintura.

En 3D Lobby, vivimos este proceso todos los días y seguimos aprendiendo con cada impresión. Porque transformar ideas en objetos reales es, simplemente, una maravilla de nuestro tiempo.

¡Pronto compartiremos nuestras impresiones favoritas con vosotros! Síguenos para ver el proceso en video, descubrir nuevos diseños y aprender junto a nosotros.